Původní stav a posouzení spodních vrstev

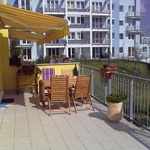

K rekonstrukci dvou teras v přízemí bytového domu se přistoupilo z důvodu uvolňování dlažby v ploše, jejímu praskání, uvolňování spárovací hmoty, odpadávání soklíku z dlažby od zateplovacího systému a zejména z důvodu zvedání a uvolňování dlažby u okapové hrany a drolení podkladního betonu do podokapního žlabu.

Původní záměr a předpoklad byl výměna dlažby současně s vyspravením podkladního betonu a obnovou hydroizolační stěrky pod dlažbou. Po vybourání dlažby se odhalily vady podkladního betonu. Ten byl rozpraskaný, drolil se v detailech, místy neměl soudržný povrch.

Pochybnosti o kvalitě betonu vedly investora k rozhodnutí zkonzultovat stav terasy a další postup s techničkou společnosti Weber-Terranova, která dodávala veškerý materiál pro hydroizolační stěrku a lepení dlažby. Sondy prokázaly, že beton není dobře dilatovaný. Dilatační spáry, vyplněné tenkou deskou z extrudovaného polystyrenu, nebyly spojité. Beton nebyl vůbec vyztužený. Zejména však měl beton minimální pevnost, k jeho rozbití v sondách nebylo téměř zapotřebí hrubé síly. Příčinou mohlo být přemrznutí čerstvého betonu při provádění v zimě, nebo naopak rychlé vyschnutí, pokud se dělal za horkého léta.

Zásadním chybným detailem byl okap terasy. Detail obsahoval dvě okapnice: Spodní, na kterou byl napojen asfaltový pás pod betonem, a horní, na kterou byla napojena hydroizolační stěrka pod dlažbou. Závažnou vadou byl fakt, že horní okapnice byla kratší, voda z ní tedy nestékala do žlabu, ale na spodní okapnici. Ta však byla v protispádu, takže voda trvale smáčela čelo betonové vrstvy. Vlivem pravidelného zmrazování nasáklého betonu docházelo k destrukci detailu.

Závěr, na kterém se shodla technička společnosti Weber i realizační firma, zněl: Beton není způsobilý pro lepení nové dlažby a pro dlouhodobou trvanlivost souvrství terasy. Beton bylo nutné vybourat a navrhnout zcela novou skladbu terasy. Pochopitelně se zkomplikoval původní časový plán rekonstrukce, jak pro investora, tak zejména pro realizační firmu. Původní předpoklad, že rekonstrukce zabere maximálně dva týdny, vzal za své. Stavbu významně prodloužily vícepráce bourání a provádění hydroizolace z asfaltových pásů pod betonem, betonu samotného a zejména 4týdenní technologická přestávka pro zrání nového betonu.

Hydroizolace z asfaltových pásů

Po vybourání betonu se ukázalo, že původní hydroizolace z asfaltových pásů byla provedena na nerovný povrch. Na mnoha místech nebyla nikdy svařena v přesazích. Povrch původní hydroizolace bylo potřeba řádně vyčistit a vysušit. Bylo třeba řádně vyrovnat povrch přířezy nového asfaltového pásu.

Pro novou hydroizolaci byl zvolen jeden asfaltový pás tloušťky 5 mm z SBS modifikovaného asfaltu s ochranným břidličným posypem. Větší tloušťka byla zvolena z důvodu snadnějšího svařování pásu v přesazích. Ochranný posyp byl zvolen z důvodu ochrany asfaltové vrstvy při provádění hydroizolace za značného provozu izolatérů a dalších osob na malé ploše.

Asfaltový pás se přivařoval bodově k podkladu z původní hydroizolace, v detailech soklíků se vytahoval na očistěnou stěnu. U okapu se přivařoval plnoplošně na předem očištěnou a penetrovanou původní okapnici, a to až k jejímu vnějšímu okraji. V přesazích byl asfaltový pás celoplošně svařený.

Betonování

Na dokončenou hydroizolaci z asfaltového pásu bylo v detailu okapu připraveno bednění, v detailu u stěn byly přilepeny soklíky z desek z tepelné izolace z extrudovaného polystyrenu. Ty jednak zajišťují funkci tepelné izolace a jednak možnost dilatace betonu v detailu u stěn. Terasa byla připravena pro betonování.

Zadání investora byl kvalitní beton s garantovanou mrazuvzdorností a pevností, aby se předešlo poruchám v budoucnosti a jakýmkoliv předčasným opravám nebo rekonstrukcím. Beton dodávala firma Českomoravský beton, resp. TBG Metrostav. Technik společnosti navrhl betonovou směs s garantovanými vlastnostmi, která bude zpracovatelná do sklonu 1,5 % a půjde na výšku jednoho patra dopravit na stavbu pumpou. Navržen by beton dle ČSN EN 206 a ČSN P 73 2404: C 25/30 - XF3 (CZ, F.1) - Cl 0,2 - Dmax8 - S3.

Pevnost betonu při ověřovací zkoušce v laboratoři byla 60 MPa. To je způsobeno zajištěním odolnosti betonu v prostředí s mrazovými cykly. Maximální průsak činil 7 mm (povolené maximum pro tento beton je 35 mm). Na maximálním průsaku tlakovou vodou je vidět, že beton je velmi kvalitní, trvanlivý. Takovýto beton (XF3) by měl být v každé konstrukci, která je vodorovná a je vystavena mrazovým cyklům, za přítomnosti vody. Zpomalovač tuhnutí byl použit z důvodu prodloužení zpracovatelnosti betonu. Předpokládala se dlouhá betonáž a pomalé zpracování. Konzistence S3 byla zvolena z důvodu zpracování betonu do spádu. Maximální zrno 8 mm z důvodu poměrně malých tlouštěk konstrukce.

Betonová směs byla na stavbu dopravována po menších množstvích, aby se stačila včas zpracovat. Do vrstvy betonu se vkládala kari síť 10 x 10 cm, po 3 m délky terasy byly do betonu vloženy dilatační plastové lišty. Během jediného pracovního dne se stačilo uložit a zpracovat 8 m3 betonu, který automíchačka dovážela z 5 km vzdálené betonárny. Z ulice byl beton na terasu ve výšce jednoho podlaží nad silnicí dopravován pumpou. Beton zpracovávali 3 dělníci.

V průběhu provádění dvou dilatačních celků se bohužel přehnal 20minutový déšť. To si vyžádalo přerušení prací a odstraňování přebytečné vody z povrchu již uloženého betonu.

Po dokončení čekala stavbu 28denní technologická přestávka nezbytná pro tvrdnutí betonu. Druhý den po betonování se ve dvou dilatačních celcích, do kterých napršelo během provádění (viz výše), vytvořilo asi deset nepravidelných trhlinek délky od cca 20 do až 80 cm, šířky okolo 1 mm. V ostatních částech byly trhlinky jen zcela výjimečně. Trhlinky této tloušťky by dle informací techniků TBG Metrostav a Weber-Terranova neměly mít vliv na trvanlivost betonu a chování terasy. Nicméně se v dalších krocích technologie, zejména nanášení hydroizolační stěrky, zohlednily.

Na nanášení hydroizolační stěrky a pokládku dlažby a zdařilý výsledek se podíváme v příštím článku.

Sdílet / hodnotit tento článek