Kolik se na světě vyhodí pneumatik?

Likvidace odpadu z pneumatik patří mezi hlavní environmentální problémy celého světa. Každoročně se na celém světě vyhodí nebo zakopou miliony pneumatik. Odhaduje se, že každý rok skončí svoji životnost až jedna miliarda kusů a z tohoto počtu se nejméně 50 % vyhodí na skládky bez jakéhokoliv dalšího zpracování. V současné době proto probíhají rozsáhlé průzkumy zaměřené na hledání různých aplikací odpadové gumy z pneumatik v betonářském průmyslu.

K hlavním surovinám pro výrobu pneumatik patří přírodní guma, syntetická guma a olej. Vyrábí se z vulkanizované gumy, do které se přidává textilní nebo ocelová kostra, která může být uložená radiálně (kolmo ke středové ose) a nebo diagonálně. Ojeté gumy představují významný zdroj druhotných surovin. Podle evropské asociace výrobců pneumatik (ETRMA) je 65 % výrobků z gumy vyrobeno pro automobilový průmysl (nejen pneumatiky, ale i těsnění, izolace atp.). Odhaduje se, že zhruba jedna miliarda pneumatik ročně není vhodných na další použití a protektorování. Pokud jsou tyto odhady správné a nenastane žádný vývin v recyklaci kaučuku, tak se dá předpokládat zvýšení tohoto čísla do roku 2030 o 20 %.

Pro efektivní průběh recyklace se odpadní gumy třídí do tří tříd podle původu, a to na pneumatiky pro osobní auta, nákladní auta a terénní pneumatiky. Toto rozdělení je provedeno na základě odlišné skladby pneumatik. Pneumatiky pro nákladní automobily se odlišují od těch pro osobní výrazně větším podílem přírodního kaučuku a menšího obsahu výztužného plniva a sazí. Terénní pneumatiky mají zase největší obsah textilních vláken, což způsobuje horší čištění gumy.

Jak se recyklují pneumatiky? Drcení, magnet, odsávání. Několikrát dokola

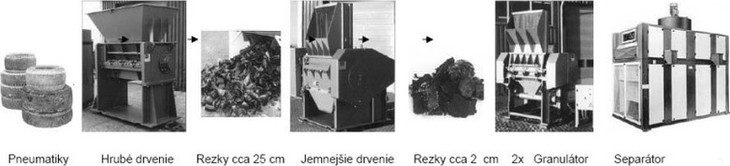

Opotřebované pneumatiky se důkladně očistí a připraví na drcení. V drtící lince se rozsekají na kusy o rozměrech přibližně 300 mm × 300 mm a ty se pak musí dále rozdrtit na menší kousky o rozměrech 20 mm × 20 mm.

Když jsou rozřezané na požadovanou velikost, je nutné oddělit kovové části od ostatních pomocí magnetického separátoru. Tento proces se opakuje vždy po každém procesu drcení a tím je docíleno odseparování přibližně 95 % kovových částí. Následně se takto očištěné kousky přesunou do prvního granulátoru, kde jsou nadrceny na části o rozměru 0–10 mm, tzv. hrubý granulát.

Ten se následně ještě drtí pomocí druhého granulátoru na menší granulát velký přibližně 0–4 mm. Při každém tomto procesu je zabezpečeno odseparování textilní složky pomocí vzduchotechniky. Následně se jemný granulát již plní do kontejnerů nebo big-bagů.

Obr. Postup recyklace

Obr. Postup recyklace

K čemu lze využít granulát z pneumatik? Jak dopadly pokusy s betonem?

Z hlediska využití pryžového granulátu se podíváme na dvě možné alternativy, a to použití do betonu a nebo využití granulátu jako sypaného materiálu na zlepšení izolačních vlastností apod. Při využití v betonu se zkoumal vliv na životnost, na tlakové a materiálové vlastnosti jako mrazuvzdornost, vliv na vlastnosti vysokopevnostních betonů, voděodolnost, odolnost vůči otěru nebo vůči chloridům.

Betony, které jsou vystavovány zmrazování a rozmrazování, se opětovně roztahují a znovu smršťují, což způsobuje vznik napětí, které způsobuje vnitřní tlak. Díky tomuto tlaku je přesáhnuta pevnost v tahu, což zapříčiňuje praskání betonu.

U vysokopevnostních betonů byl gumový granulát aplikovaný při realizaci různých druhů staveb od výškových budov po mosty. Důraz byl kladen na snížení nákladů při výrobě komponentů z vysokopevnostních betonů a prodloužení jejich trvanlivosti. Podíl gumového recyklátu jako náhrada za přírodní kamenivo byl od 0 % do 20 %. Výzkumy ukázaly, že použití gumové drtě v betonu má minimální vliv na pevnost v tahu, v tahu za ohybu a tlaku. Taktéž bylo potvrzeno, že je tímto způsobem možné snížit absorpci vody a zvýšit odolnost vůči otěru. Další testy ukázaly, že tyto betony mají vliv na odolnost konstrukcí vůči agresivnímu prostředí a tím zvyšují životnost objektu.

Guma jako zvuková izolace? Dobrý nápad!

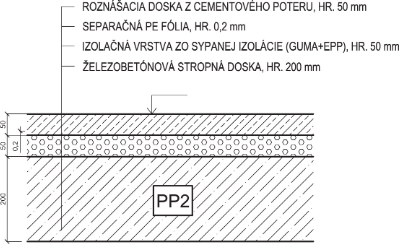

Když se podíváme na druhý případ, byla realizovaná studie použití sypkého granulátu do stropní konstrukce s trojvrstvou podlahou. Typická vyrovnávací a izolační vrstva byla nahrazená směsí drtě z gumy a plastů, která dokáže vyrovnat podlahu okolo rozvodů a zároveň plní funkci kročejové izolace. Tím odpadá mokrý proces realizace vyrovnávací vrstvy, zkrátí se čas výstavby a sníží se její tloušťka. Netřeba zdůrazňovat, že sypaná izolace je produkt recyklace a splní požadavky na používání ekologických surovin a druhotných materiálů ve stavbách.

Obr. Skladba podlahy

Obr. Skladba podlahy

Při realizací těchto podlah na bázi sypané kročejové izolace se ukazuje jako vhodné použít dvousložkovou směs z drcených pneumatik a granulí polypropylénu v poměru 1:1. V případě použití v rámci lehké plovoucí podlahy např. v dřevostavbách je vhodné upravit poměr na 60 % gumové složky a 40 % plniva z polypropylenu. Při této kombinaci je možné příznivě modifikovat dynamickou tuhost tlumící vrstvy v případě, kdy roznášecí vrstva vykazuje nízkou plošnou hmotnost. Zkušenosti z realizace dokazují, že je recyklát možné použít jako vhodnou alternativu v širokém spektru stropních konstrukcí při dodržení všech normových, certifikačních a hygienických opatření.

Co dále s pneumatikami? Výzkumy pokračují

Stavební průmysl nedávno přijal výzvu začlenit udržitelnost do výrobních činností hledání surovin šetrnějších k životnímu prostředí a využívání pevných odpadových materiálů. Další studie se zabývaly například také využíváním gumového granulátu jako náhrady u povrchů vozovek, recyklované gumové krytiny, nebo nahrazení určitých % podílu přírodního kameniva v betonu náhradou za vhodný granulát z pneumatik a stavební suti.

Článek byl zpracován za využití odborného stavebního internetového portálu TZB-info.cz.

Sdílet / hodnotit tento článek